Revista Cubana de Ciencias Forestales. 2020, enero-abril 8(1): 138-153

Valoración de la calidad de postes para redes aéreas en el proceso de impregnación. EFI. Macurije

Assessment of the quality of poles for aerial networks in the impregnation process. EFI. Macurije

Avaliação da qualidade dos postes para redes aéreas no processo de impregnação. EFI. Macurije

Oxandra Roca Rivera1* ![]() https://orcid.org/0000-0002-3544-9540

https://orcid.org/0000-0002-3544-9540

Saray Núñez

González1 ![]() https://orcid.org/0000-0001-6383-8837

https://orcid.org/0000-0001-6383-8837

Yosvani Orlando Lao León2

![]() https://orcid.org/0000-0001-7491-3548

https://orcid.org/0000-0001-7491-3548

1Universidad de Pinar del Río "Hermanos Saíz Montes de Oca", Pinar del Río, Cuba.

2Universidad de Holguín, Cuba.

*Autor para la correspondencia: oxandra.roca@upr.edu.cu

Recibido: 20 de diciembre de 2019.

Aprobado:

20 de marzo de 2020.

RESUMEN

En el presente artículo, se resumieron los principales resultados del control estadístico realizado a la producción de postes para redes aéreas en la Unidad Empresarial de Base Planta de Impregnación ubicada en la Empresa Agroforestal Macurije, en la provincia de Pinar del Río. Para la realización de la investigación se tuvo en cuenta el problema identificado por los clientes relacionado con la baja calidad del producto final del proceso de impregnación de postes para redes aéreas. En consecuencia, el objetivo de este artículo es identificar las causas de los defectos de calidad de los postes de servicio público en el proceso de impregnación en la UEB Planta de Impregnación. Para el control estadístico de los defectos de calidad se emplearon los gráficos de control, para atributos, específicamente los gráficos para el número de defectos por unidad y análisis de capacidad Poisson mediante la utilización del software Minitab 17.0, de igual forma se utilizó el Árbol de la Realidad Actual para la identificación de las causas raíces. A partir del diagnóstico realizado se identificaron postes que incumplen con los indicadores de calidad establecidos en las normas de trabajo; además de un incumplimiento de la demanda de estos productos, provocando la insatisfacción de los clientes. Se identifica a la vez que la causa raíz de los defectos lo constituyen las deficiencias en el proceso productivo.

Palabras clave: control estadístico; defectos de calidad; gráficos de control; proceso de impregnación; proceso productivo.

ABSTRACT

This article summarizes the main results of the statistical control carried out to the production of poles for aerial networks in the Unidad Empresarial de Base Planta de Impregnación located in the Agroforestry Enterprise Macurije, in the province of Pinar del Río. In carrying out the investigation, the problem identified by customers related to the low quality of the final product of the impregnation process of poles for aerial networks was taken into account. Consequently, the objective of this article is to identify the causes of the quality defects of the utility poles in the impregnation process at the UEB Planta de Impregnación. For the statistical control of quality defects, control graphics were used for attributes, specifically the graphics for the number of defects per unit and Poisson capacity analysis using Minitab 17.0 software, as well as the Current Reality Tree for the identification of root causes. Based on the diagnosis made, poles were identified that do not comply with the quality indicators established in the labor standards; in addition to a failure to meet the demand for these products, causing customer dissatisfaction. At the same time, the root cause of the defects was identified as deficiencies in the production process.

Keywords: statistical control; quality defects; control graphics; impregnation process; production process.

RESUMO

Este artigo resume os principais resultados do controle estatístico realizado para a produção de postes para redes aéreas na Unidade de Negócios de Impregnação de Base, localizada na Empresa Agroflorestal Macurije, na província de Pinar del Río. Para a realização da investigação, foi considerado o problema identificado pelos clientes relacionado com a baixa qualidade do produto final do processo de impregnação de pólos para redes aéreas. Consequentemente, o objectivo deste artigo é identificar as causas dos defeitos de qualidade dos pólos de serviço público no processo de impregnação na Fábrica de Impregnação da UEB. Para o controle estatístico dos defeitos de qualidade, foram usados gráficos de controle, para os atributos, especificamente os gráficos para o número de defeitos por unidade e a análise de capacidade de Poisson usando o software Minitab 17.0, da mesma forma que a Árvore de Realidade Atual foi usada para a identificação das causas raiz. A partir do diagnóstico feito, foram identificados postos que não cumprem os indicadores de qualidade estabelecidos nas regras de trabalho; além de não atender a demanda por esses produtos, causando insatisfação do cliente. Ao mesmo tempo, a causa raiz dos defeitos foi identificada como deficiências no processo de produção.

Palavras-chave: controle estatístico; defeitos de qualidade; cartas de controle; processo de impregnação; processo de produção.

INTRODUCCIÓN

La madera siempre ocupó un lugar destacado dentro de los diversos materiales utilizados por el hombre debido a un amplio espectro de importantes características físicas y mecánicas. Su tecnología ha ido evolucionando y han surgido nuevos productos que han ampliado su campo de aplicación; por lo que en la actualidad se busca cada vez más conocer y mejorar los diversos procesos que se vinculan con su industrialización, con la finalidad de mejorar su utilización y aprovechamiento Berrocal (2008).

Es por ello que, se emplean disimiles métodos que contribuyen a la preservación de la madera en aras de prolongar la vida útil de los productos elaborados a partir de este material, al respecto Cruz de León (2010), plantea: "A medida que las técnicas de preservación se han ido perfeccionando, la madera ha adquirido mayores posibilidades de uso. Actualmente se la emplea en condiciones muy severas, como es el contacto directo con el suelo, sumergidas en el agua en los difíciles climas tropicales. En consecuencia, la madera preservada se considera hoy en día como un material de larga duración".

La Unidad Empresarial de Base (UEB) Planta de Impregnación perteneciente a la Empresa Agroforestal Macurije en la provincia de Pinar del Río, se encarga de producir y procesar postes para redes aéreas de electricidad y telecomunicaciones. A partir de la revisión documental se evidencia un incremento significativo de quejas con respecto a la calidad de los postes producidos en esta entidad, así como reportes de caídas de los mismos ya sea por fenómenos hidrometeorológicos o por su incorrecto empotramiento; no se realiza un control exhaustivo de la calidad de las materias primas, calidad del proceso y producto final.

Tomando como base lo planteado anteriormente se formuló como problema a resolver el siguiente: deficiencias en el proceso productivo de postes preservados con destino a redes aéreas, en la Planta de Impregnación Macurije, que provocan bajos niveles de calidad del producto final. En consecuencia, el objetivo de este artículo es identificar las causas de los defectos de calidad de los postes de servicio público en el proceso de impregnación en la UEB Planta de Impregnación.

MATERIALES Y MÉTODOS

La investigación se realiza en la Planta de Impregnación Macurije única de su tipo en el país, esta tiene sus inicios en 1962 siendo instalada con el propósito de impregnar postes para redes aéreas y traviesas de ferrocarril. En su comienzo utilizaba la creosota como persevante el cual ha sido históricamente el preservador por excelencia para estos productos, sin embargo, tras quedar probado su potencial cancerígeno fue prohibida su utilización en muchos países incluyendo el nuestro, por lo que en el año 2009 se realiza un cambio de tecnología (debido a la inestabilidad de las producciones) e impregnante. La entidad suministra anualmente 21 mil postes a la Unión Nacional Eléctrica y nueve mil a la Empresa de Telecomunicaciones de Cuba (ETECSA), siendo estas dos empresas sus únicos clientes debido a la cantidad de productos demandados. Para garantizar sus producciones cuenta con un total de 130 trabajadores, plantilla compuesta por ingenieros, técnicos y obreros.

El trabajo se enfocó en el control de la calidad, siguiendo el procedimiento propuesto por Keil (2004), el cual consta de dos etapas:

En la etapa de control de calidad de la materia prima fue verificado el contenido de humedad de cada poste minutos antes de ser introducidos en la autoclave; para ello se empleó un higrómetro, cuyas mediciones expresaron si el contenido de humedad era aceptable, el rango puede moverse entre 20 % y 30 %.

Para examinar la existencia de nudos y grietas se realizó una revisión de cada poste rodando este en sus bases de apoyo. Se consideraron defectos: los nudos con un diámetro superior a 1,5 cm y las grietas que posean una profundidad superior a los 2 cm según el control de calidad en la preservación de la madera.

Para el control de calidad del tratamiento se realizó un registro completo para cada operación contenida en la muestra de estudio, consignando los siguientes datos: número y fecha de operación, volumen de madera y especie forestal procesada, volumen o cantidad de preservante consumido por la madera, concentración y retención del preservante y condiciones de tratamiento tales como valores y tiempos de vacío y presión aplicados.

Los resultados obtenidos en el tratamiento fueron verificados mediante la constatación de la penetración y retención de preservante en la madera. Estos resultados fueron obtenidos a partir de muestras recolectadas de fragmentos sobrantes de los postes una vez que se efectuaba el corte, se verificaba que todos tuvieran las dimensiones solicitadas de 7,5 m o 9 m.

Para los estudios de penetración y retención se realizaban las mediciones antes y después de la impregnación. Se entiende por penetración a la profundidad con que llega el preservante dentro de la madera.

En el examen de penetración realizado a los postes fue observado el cambio de coloración apoyado en los diámetros impregnados expresados (diámetro total y el diámetro penetrado por el preservante). Se tomó como defecto la Penetración Parcial Regular (PR), Penetración Parcial Vascular (PV) y Penetración Nula (PN) según la clasificación propuesta por la Junta del Acuerdo de Cartagena para la Preservación de Maderas (1988):

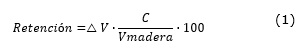

En productos oleo solubles e hidrosolubles como es el caso del impregnante utilizado en la planta (MOQ-OX-50) se emplea el término retención para denominar a la cantidad de preservante que ha quedado en la madera y se obtiene empleando la siguiente fórmula (Ecuación 1) y (Ecuación 2).

△V: Volumen inicial Volumen final de preservante en el tanque;

C: concentración de la solución;

V madera: volumen de madera permeable.

V(m³) = volumen de la pieza redonda;

d = diámetro del área menor de la pieza en centímetros;

D = diámetro del área mayor de la pieza en centímetros;

L = longitud de la pieza en metros.

En cada tratamiento fue medida la retención del preservante y esta información quedó archivada en los registros del programa de tratamiento.

Valores de retención (kg/m3): mínima (9,6), media (10,8) y máxima (12,0).

La marca de empotramiento debe realizarse teniendo en cuenta la longitud de los postes, estas marcaciones deben realizarse con un pirograbador, la entidad no dispone de este equipo por lo que la marcación no cuenta con la calidad requerida; se está empleando para ello pinturas que después de pasado un tiempo pierden sus propiedades dificultando la lectura de estos datos, esto se pudo constatar en el cementerio de madera de la entidad donde se encuentran ejemplares desde el 2009 al efectuarse el cambio de tecnología.

La marca de empotramiento se debe realizar empleando la fórmula siguiente (Ecuación 3).

![]()

Se efectuó una revisión de cada poste y en ninguno estaba presente la marca de empotramiento. Teniendo en cuenta lo antes expuesto se definen como variables a medir:

Para la representación de las mediciones del número de defectos por unidad, se utilizaron los gráficos de control U (gráficos de control para el número de defectos por unidad).

Se desarrolló el modelo Poisson para representar el número de errores en unidades inspeccionadas, así como un análisis de capacidad del proceso teniendo en cuenta estos errores. Para ello, se tomaron muestras que fueron obtenidas en los meses de enero a abril del 2019, donde se analizaron los indicadores de calidad, según el anteproyecto de la norma ramal: Preservación de la Madera Jiménez (2008), que deben estar presentes en los postes impregnados ya sea humedad, números de nudos y grietas, presencia de corteza, retención, penetración y marca de empotramiento.

Este estudio se les realizó a 300 postes a partir de 43 observaciones en diferentes instantes de tiempo a lo largo de dichos meses, en cada observación se analizaron de 5 a 9 postes, se sumaron todos los defectos en los casos que se incumpliera con alguno de los indicadores.

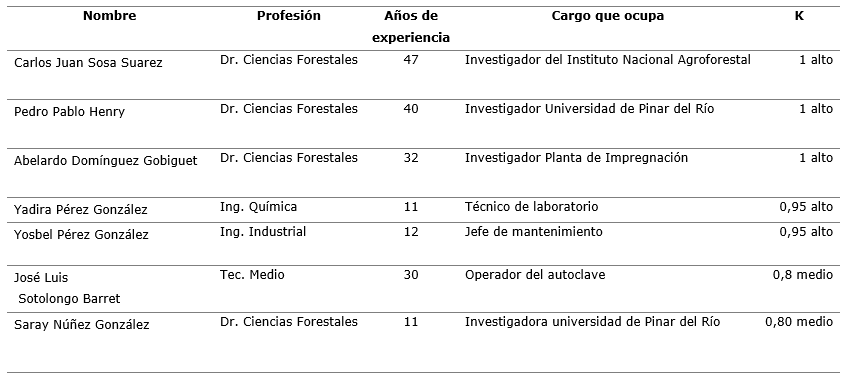

Con el objetivo de identificar y sintetizar la naturaleza de estos defectos de calidad del producto terminado, se realizó una tormenta de ideas con especialistas del proceso e investigadores. Para la selección de este grupo de expertos se establecen los requerimientos generales siguientes:

Teniendo en cuenta estos criterios se procedió al cálculo del índice de experticidad a partir de la expresión (Ecuación 4).

Donde:

Kc: es el coeficiente de conocimiento o información que tiene el experto acerca del

problema sobre la base de la valoración del propio experto en una escala de 0 a 10 y multiplicado por

0,1.

Ka: es el coeficiente de argumentación o fundamentación de los criterios del experto,

determinado como resultado de la suma de los puntos alcanzados a partir de una tabla patrón.

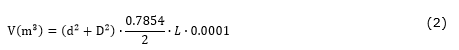

Se observa en la siguiente tabla el patrón de argumentación (Tabla 1).

Tabla 1. - Patrón para las fuentes de argumentación

Fueron seleccionados aquellos que obtuvieron un índice igual o superior a 0,8.

La determinación del número de especialistas se realizó mediante criterios basados en la distribución binomial de probabilidad para esto se utilizó la ecuación 5 (Lao León, 2017) (Ecuación 5).

Donde:

M: Cantidad de especialistas;

i: Nivel de precisión deseado;

P: Proporción estimada de errores de los especialistas;

K: Constante cuyo valor está asociado al nivel de confianza elegido.

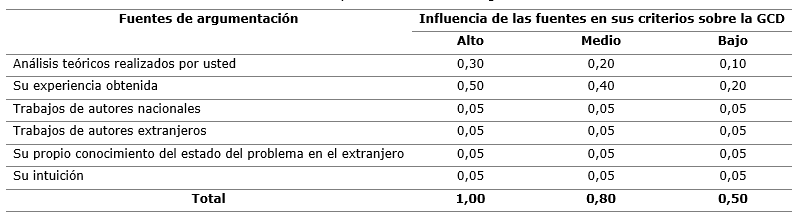

Los valores de K se relacionan en la Tabla 6 a continuación (Tabla 2).

Tabla 2. - Valores de la constante K

De esta forma, se utilizó el método probabilístico y se asumió una ley binomial de probabilidad, con un nivel de precisión del 10 %, una proporción estimada de errores (promedio) del 1 % y para un nivel de confianza del 95 %, se obtuvo una necesidad de siete especialistas. Seleccionados los especialistas, se elaboró su listado final (Tabla 3) y se le informó a cada uno de ellos que había sido seleccionado, con lo cual terminó el trabajo de selección de especialistas.

Tabla 3. - Grupo de expertos

Para la ponderación de las causas que influyen en los defectos de calidad se empleó el Proceso de Análisis Jerárquico (AHP).

Este proceso propone ejecutar los siguientes pasos:

a) Definir los criterios de decisión en forma de objetivos jerárquicos. La jerarquización se estructura en diferentes niveles: iniciándose en el tope con la definición del objetivo principal del proceso de jerarquización, luego se definen los niveles intermedios (criterios y subcriterios a evaluar) y finalmente, en el nivel más bajo se describen las alternativas a ser comparadas.

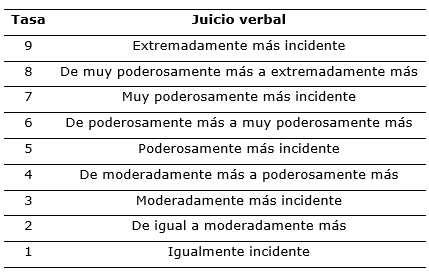

b) Evaluar (pesar) los diferentes criterios, subcriterios y alternativas en función de su importancia correspondiente en cada nivel. Criterios cualitativos y cuantitativos pueden ser comparados usando juicios informales para obtener los pesos y las prioridades. Para criterios cualitativos, la técnica AHP utiliza simples comparaciones para determinar los pesos y evaluarlos. De esta forma, el analista puede concentrarse en sólo dos criterios al mismo tiempo. La técnica AHP está basada en la suposición de que el analista (decisor) puede de forma más fácil elegir un valor de comparación que un valor absoluto. Los juicios verbales son trasladados a una escala de puntuación (Tabla 4).

Tabla 4. - Escala de evaluación de Saaty

Fuente: (Saaty, 1994).

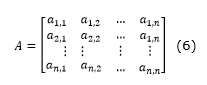

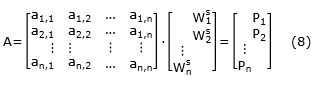

Posteriormente, en una matriz de juicios, un vector de prioridad es calculado y usado para pesar (comparar) los elementos de la matriz (Ecuación 6).

A es una matriz de comparaciones pareadas de n causas, si ![]() es la medida de incidencia de la causa de la fila i, cuando se compara con la causa de la columna j. Cuando i = j el valor de

es la medida de incidencia de la causa de la fila i, cuando se compara con la causa de la columna j. Cuando i = j el valor de ![]() será igual a uno, pues se compara la causa consigo misma (Berumen et al., 2007). Se cumple que:

i = j

será igual a uno, pues se compara la causa consigo misma (Berumen et al., 2007). Se cumple que:

i = j

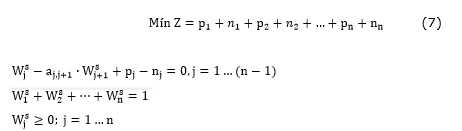

Para obtener los pesos de las causas se propone la programación por meta (Ecuación 7).

Donde:

p: desviación positiva de los pesos;

n: desviación negativa de los pesos.

Multiplicación de la matriz de Saaty por vector de pesos ![]() . Se obtendrán los valores de P para cada causa j a partir de la multiplicación de la matriz de

Saaty por los pesos subjetivos obtenidos (Ecuación 8).

. Se obtendrán los valores de P para cada causa j a partir de la multiplicación de la matriz de

Saaty por los pesos subjetivos obtenidos (Ecuación 8).

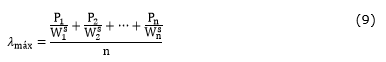

Posteriormente, se encontrará el autovalor dominante por la ecuación siguiente (Ecuación 9).

Debiéndose cumplir que ![]() , cuanto más parecido sea

al número de causas (n) más

consistente será el juicio de valor elaborado.

, cuanto más parecido sea

al número de causas (n) más

consistente será el juicio de valor elaborado.

c) La técnica AHP permite al analista evaluar la congruencia de los juicios con el radio de inconsistencia (IR). Antes de determinar una inconsistencia, es necesario estimar el índice de consistencia (CI) de una n x n matriz de juicios, donde CI viene definido por la ecuación (Ecuación 10).

Luego se procederá a calcular la relación de consistencia (RC), entre la razón de consistencia (IC) de A y el IC aleatorio, por la ecuación siguiente (Ecuación 11).

Se considerará que la consistencia del grupo que interviene en el proceso de decisión es aceptable cuando RC < 0,10 (Tabla 5).

Tabla 5. - Valores del CIA en función del número de criterios

Fuente: (Berumen, 2007).

d) Jerarquizar las alternativas y tomar las decisiones correspondientes. Para cada alternativa (opciones a jerarquizar), se calcula el nivel de preferencia (jerarquización) sobre una escala entre 0,0000 1,000, obteniéndose como resultado alternativas jerarquizadas en función de los criterios de decisión evaluados, ver detalles en (Saaty, 1994).

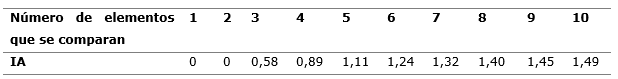

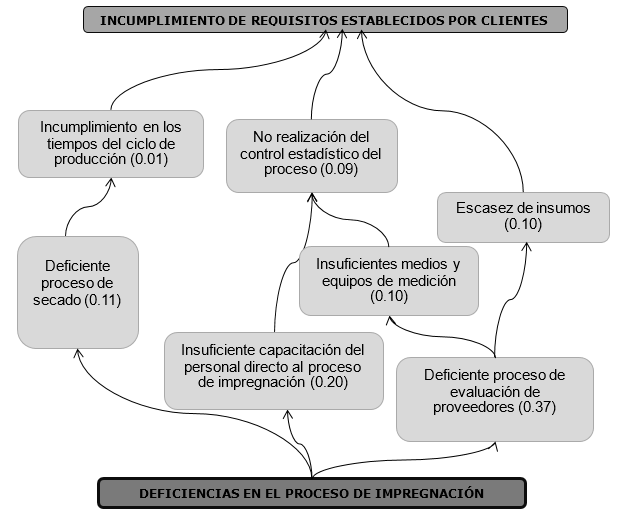

Se emplea el árbol de la realidad actual para explicitar las interdependencias que existen entre las deficiencias existentes y sus causas Este método se construye listando problemas observados específicos en un proceso o conectados a él, y desarrollando una cadena de causas y efectos que vinculan los problemas con fuentes potenciales, identificando de esta forma el problema o conflicto raíz que origina como efectos indeseados otros conflictos.

Según Mozart Da Silva y Deus (2014) para que el Árbol De Realidad Actual (ARA) sea sólido y apropiado al problema, se hacen necesarias algunas consideraciones, las cuales son utilizadas para validar y concebir el ARA, como se presenta en la Tabla 6 que representa el flujo de las entidades (Tabla 6).

Tabla 6. - Flujo de las entidades dentro del Árbol de Realidad Actual

Fuente: Mozart Da Silva y Deus (2014).

RESULTADOS Y DISCUSIÓN

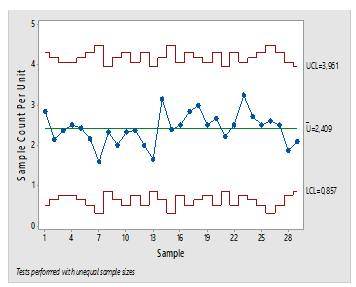

En la Figura 1, se muestran las primeras 29 mediciones correspondientes a 203 postes, las cuales fueron utilizadas para fijar los límites del proceso. Se identifica que todos los puntos están situados dentro de los límites de control, por lo que se puede deducir que el proceso está bajo control y que los límites calculados se pueden utilizar para la monitorización del proceso (Mallor, 2019), (Figura 1).

Figura 1. - Gráfico U de defectos

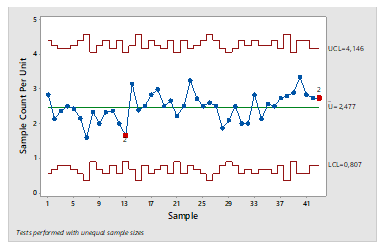

A partir de la Figura 2, donde se grafican las 43 observaciones para un total de 300 postes se puede observar una tendencia creciente en los últimos puntos representados. Estos puntos corresponden a las muestras comprendidas de la 30 a 43 para un total de 97 postes (Figura 2).

Figura 2. -Gráfico U de defectos

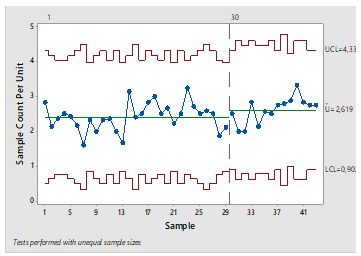

A partir del aumento de los puntos entre las muestras 29 y 43 en la Figura 2, se grafica cada grupo de datos para observar el comportamiento y explicar el incremento (Figura 3). En esta, el gráfico muestra un aumento de la media de defectos del proceso, se puede observar cómo han aumentado los límites con respecto a las primeras 29 muestras.

Figura 3. - Gráfico U de defectos para C3

Este aumento de la media de defectos se debe al cambio de proveedor de materia prima, los postes provenientes de la Reserva Forestal de Guanahacabibes llegan a la planta con indicadores que no cumplen los estándares de calidad según la norma para este fin. Se demuestra que la calidad de la materia prima suministrada por la Empresa Agroforestal Macurije es superior, siendo esta la causa fundamental de la variación.

Los gráficos de control U mostrados en las Figuras 1, 2 y 3, a pesar de que arrojan como resultado que el proceso se encuentra bajo control estadístico no son resultados concluyentes que les permitan a los clientes tomar decisiones sobre la calidad del producto final.

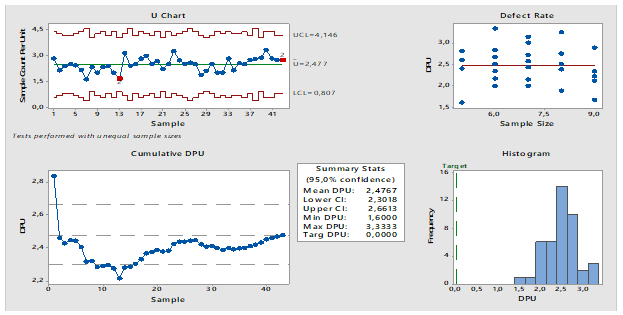

Para sustentar los criterios de decisión de los clientes se realizó el análisis de capacidad del proceso que se muestra en la Figura 4. El análisis de capacidad Poisson mostrado en esta, proporciona un informe de capacidad creado a partir de la distribución Poisson. En este se integran el gráfico U para verificar que el proceso está bajo control en el momento en el que se realizó el análisis de capacidad, el gráfico con la media acumulada de DPU (defectos por unidad) para verificar que se disponen de suficientes muestras para obtener un estimador estable de la media, histograma de DPU que muestra la distribución del número de defectos por unidad de inspección entre las distintas muestras y el gráfico de la tasa de defectos (cuando el tamaño muestral no es constante) permite verificar la suposición de que el valor de DPU no está influenciado por el tamaño de la muestra.

Figura 4. - Análisis de capacidad de Poisson para defectos

Con este análisis se demostró que en el proceso se están produciendo 2,477 defectos como promedio por poste; estos defectos están comprendidos en el rango de 2,3018-2,6613. Manifestando un incumplimiento con las especificaciones del cliente, ya sea ETECSA o Empresa Eléctrica no admiten defectos en los postes que incumplan con los indicadores de calidad.

Verificación de las causas

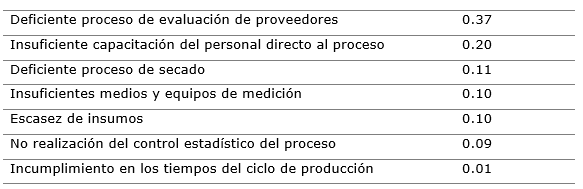

Como resultado de una revisión y evaluación de todas las causas, el grupo de expertos las resumió y ponderó de la forma siguiente (Tabla 7).

Tabla 7. - Resultados (Salidas del software Jerarquías)

Determinación de las causas raíces

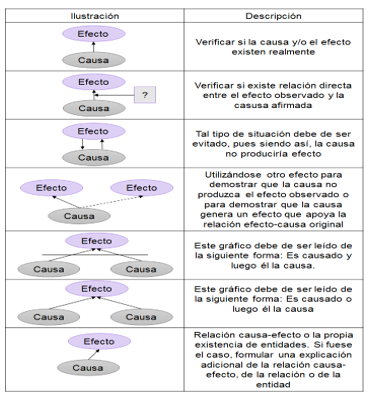

Una vez ponderadas cada una de las causas dadas por el grupo de expertos se procedió a la realización del Árbol De Realidad Actual (ARA) como se muestra en la Figura 5 para determinar su interrelación. De este análisis resultó que la causa raíz que se asocia a la aparición de los defectos de calidad y el incumplimiento por ende de los requisitos establecidos por los clientes, son las deficiencias del propio proceso de impregnación. Este constituye un problema no resuelto y que incide directamente en los indicadores de desempeño del proceso y la satisfacción de sus clientes. Destacándose como causas más influyentes, el deficiente proceso de evaluación de proveedores, la insuficiente capacitación del personal y el deficiente proceso de secado, coincidiendo esta técnica con los resultados arrojados por el Proceso Analítico Jerárquico (Figura 5).

Figura 5. - Árbol de Realidad Actual de las deficiencias en el proceso de preservación en la Planta de Impregnación de Macurije

En la Planta de Impregnación Macurije, no se lleva a cabo un control exhaustivo de la calidad, se están produciendo como promedio 2,48 defectos por poste, destacándose como defectos más significativos, la ausencia de la marca de empotramiento y la penetración del preservante. Se identificaron deficiencias en el proceso de preservación de postes de servicio público en la Planta de Impregnación, que limitan la calidad del producto terminado, determinándose como causas más influyentes, el deficiente proceso de evaluación de proveedores, la insuficiente capacitación del personal y el deficiente proceso de secado.

REFERENCIAS BIBLIOGRÁFICAS

BERROCAL JIMÉNEZ, A., 2008. Sistemas de preservación de madera para la construcción. Kurú: Revista Forestal [en línea], vol. 5, no. 15.

BERUMEN, S. A. 2007. La utilidad de los métodos de decisión multicriterio (como el AHP) en el entorno de competitividad creciente. (Cuadernos de Administración ed.).

JUNTA DEL ACUERDO DE CARTAGENA, 1988. Manual del Grupo Andino para la preservación de maderas [en línea]. Perú: Proyecto Subregional de Promoción Industrial de la madera para Construcción. Disponible en: https://books.google.com.cu/books/about/Manual_del_Grupo_Andino_para_la_preserva.html?id=DQ12xgEACAAJ&redir_esc=y.

KEIL, G.D., 2004. Biodegradación y preservación de la madera [en línea]. 2004. S.l.: Universidad Nacional del Comahue. Asentamiento Universitario San Martín de los Andes. Disponible en: https://docplayer.es/51843956-Biodegradacion-y-preservacion-de-la-madera-2-al-7-de-agosto-de-2004.html.

LAO LEÓN, Y.O., MARRERO DELGADO, F., PÉREZ PRAVIA, M.C. y GONZÁLEZ RICARDO, J.J., 2017. Identificación de Restricciones Físicas en el Sistema Logístico de Empresas Comercializadoras en Holguín, Cuba. Visión de Futuro. Revista científica, vol. 21, no. 14, pp. 136-150. ISSN 1668 8708. Disponible en: http://www.scielo.org.ar/scielo.php?script=sci_abstract&pid=S1668-87082017000100004

MALLOR, F., RAIOLA, M., VILA, C.S., ÖRLÜ, R., DISCETTI, S. y IANIRO, A., 2019. Modal decomposition of flow fields and convective heat transfer maps: An application to wall-proximity square ribs. Experimental Thermal and Fluid Science, vol. 102, pp. 517-527. Disponible en: https://www.sciencedirect.com/science/article/pii/S0894177718312792

RAFAEL MOZART SILVA, L. T. (2014). Uma Análice das Contribuiçoes da Logística Reversa de Pós-Venda nas Estratégias da Cadeia de Suprimentos a través dos conceitos da Teoria das Restriçoes (TOC). Journal of Engineering and TechnologyInnovation . Disponible en: http://www.revistaseletronicas.fmu.br/index.php/inovae/article/view/385

SAATY, T. L. (1994). Fundamentals of Decision Making. RSW Publications.

Conflicto de intereses:

Los autores declaran no tener conflictos de intereses.

Contribución de los autores:

Los autores han participado en la redacción del trabajo y análisis de los documentos.

![]()

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial 4.0 Internacional.

Copyright (c) 2020 Oxandra Roca Rivera, Saray Núñez

González,

Yosvani Orlando Lao León